项目背景

电力行业统计表明,内部电弧故障是变电站与配电室中最严重的事故之一。其瞬间产生的超高温、强冲击波及炽热溅射物,不仅严重破坏设备,更直接危及人员安全。电池系统作为电力关键环节,在电弧爆炸防护测试中面临强电磁干扰与设备可靠性的双重挑战,需通过精准数据采集评估爆炸压力影响,为安全设计与标准提升提供依据。

面临挑战

1、强电磁干扰下数据失真或丢失:电弧产生极强的宽频谱电磁脉冲,导致采集信号失真、波形异常或完全丢失,测试结果无效。

2、传感器与设备易损毁:MPa级冲击波与高温电弧易损坏传感器,尤其国产传感器在极端工况下易出现负压异常、膜片回弹等问题,设备维修与更换成本高昂。

3、测试进程频繁中断:设备抗干扰能力不足、防护等级低,导致测试常被中断,拖慢研发节奏,影响电池安全验证进度。

4、多物理量同步采集困难:瞬态压力、温度、电流、应变等信号并存,需高精度同步(<1μs),传统采集系统难以实现多类型传感器信号耦合分析。

解决方案

中科采象电弧爆炸安全防护测试系统专为强干扰、高冲击、高温环境设计,集成高频压力传感、高精度采集与智能抗干扰技术,提供从数据采集到分析的全流程解决方案。

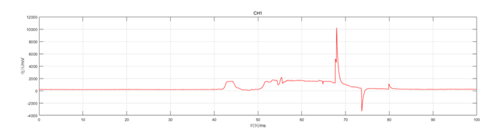

(电弧爆炸安全防护测试系统架构图)

系统组成

1、高频压力传感器:耐受MPa级冲击与高温环境,消除膜片回弹干扰,精准捕捉100μs级压力上升沿。

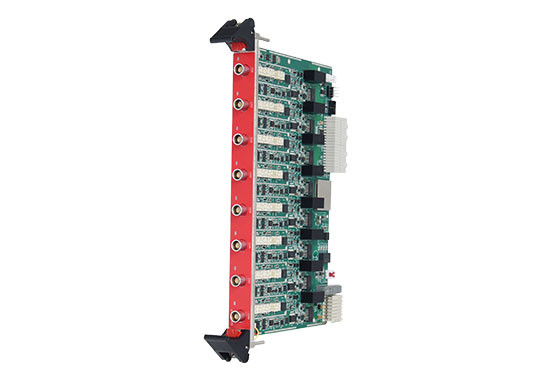

2、多物理量数据采集仪 (μXI-X4410):支持温度、应变、压力、电流等多种信号同步采集。

3、高性能控制器(μXI-7326)与便携式机箱( μXI-6050):提供高算力与灵活部署能力。

4、多物理量数据采集软件 (Universe):支持实时显示、数据处理与信号关联分析。

(多物理量数据采集仪 (μXI-X4410)

高抗干扰能力与高防护保障

● 采用硬件通道隔离与动态可调滤波双重抗干扰设计,有效抑制强电磁脉冲干扰;

● 传感器与采集设备具备过压保护与高防护结构等级,保障设备在极端工况下稳定运行。

高精度同步与高速信号采集

● 基于μXI平台,所有通道间同步精度优于10ns,满足多信号精准耦合分析需求;

● 每通道同步采样最高可达2MS/s,轻松捕捉微秒级上升信号

高可靠性与灵活拓展性

● 采集系统(传感器)具备抗冲击(100 g pk)、耐高温(超百℃)及耐高压(100 MPa冲击)能力,显著降低损坏率

● 搭载FPGA可编程平台,支持用户自定义算法与逻辑开发,模块化架构可适配多种传感器与测试场景,支持宽量程(±5mV ~ ±100V)信号输入,具备良好的场景复用能力

数据高保真与测试效率提升

● 在强干扰下仍可完整捕获真实波形,支持振荡衰减与多物理量关联分析;

● 高同步精度与快速采样能力相结合,有效缩短测试周期,提升研发迭代效率。

EN

EN